Nuestros productos: Productos y servicios de calidad para satisfacer sus necesidades.

Precisión, escalabilidad y calidad confiable para producción y prototipos.

Tolerancias estrictas y repetibilidad estable.

Herramental rápido y planificación eficiente.

ABS, PC, PP, PA, TPE y más.

Control de proceso e inspección completa.

Mensajes clave combinados con imágenes para comunicar capacidades.

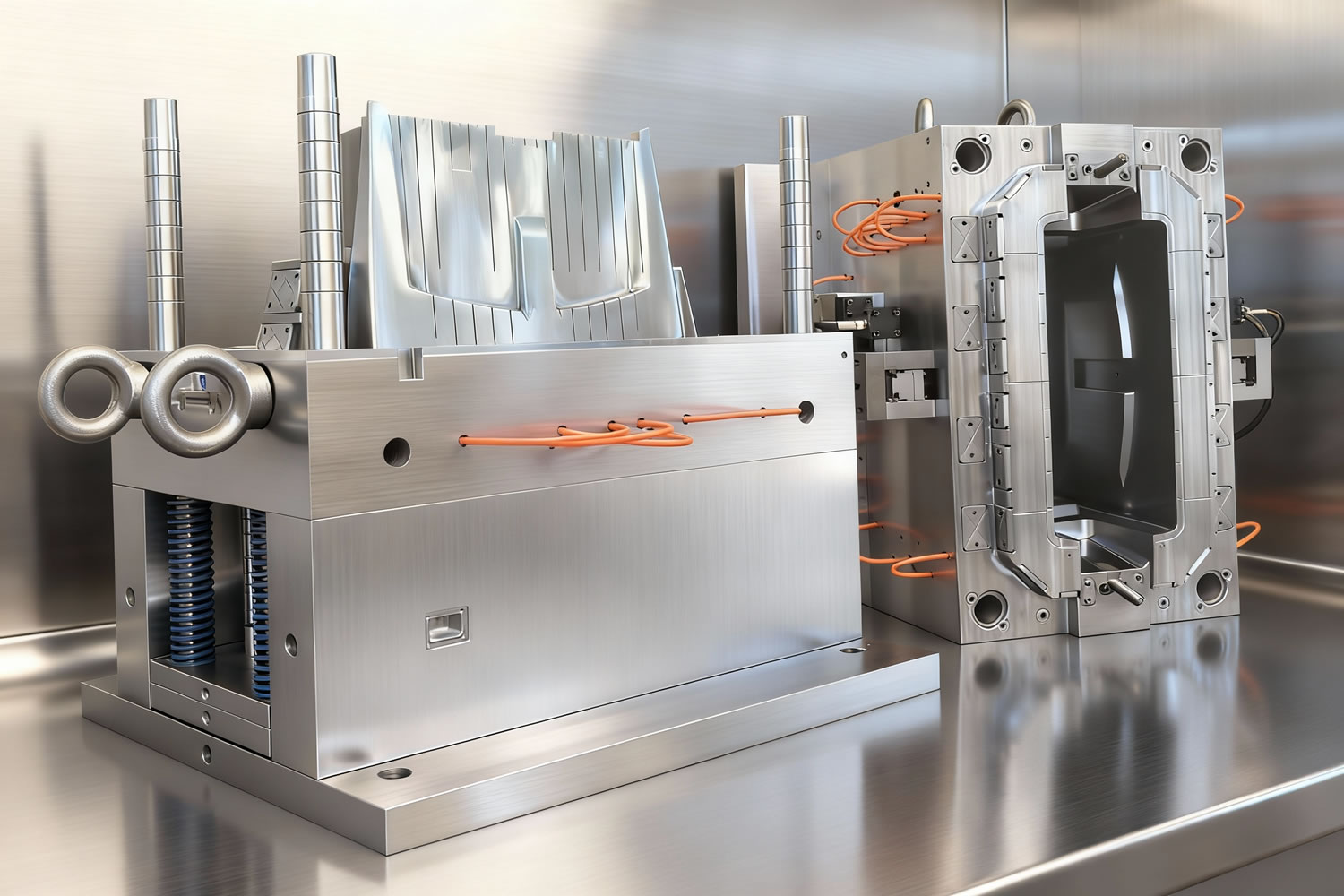

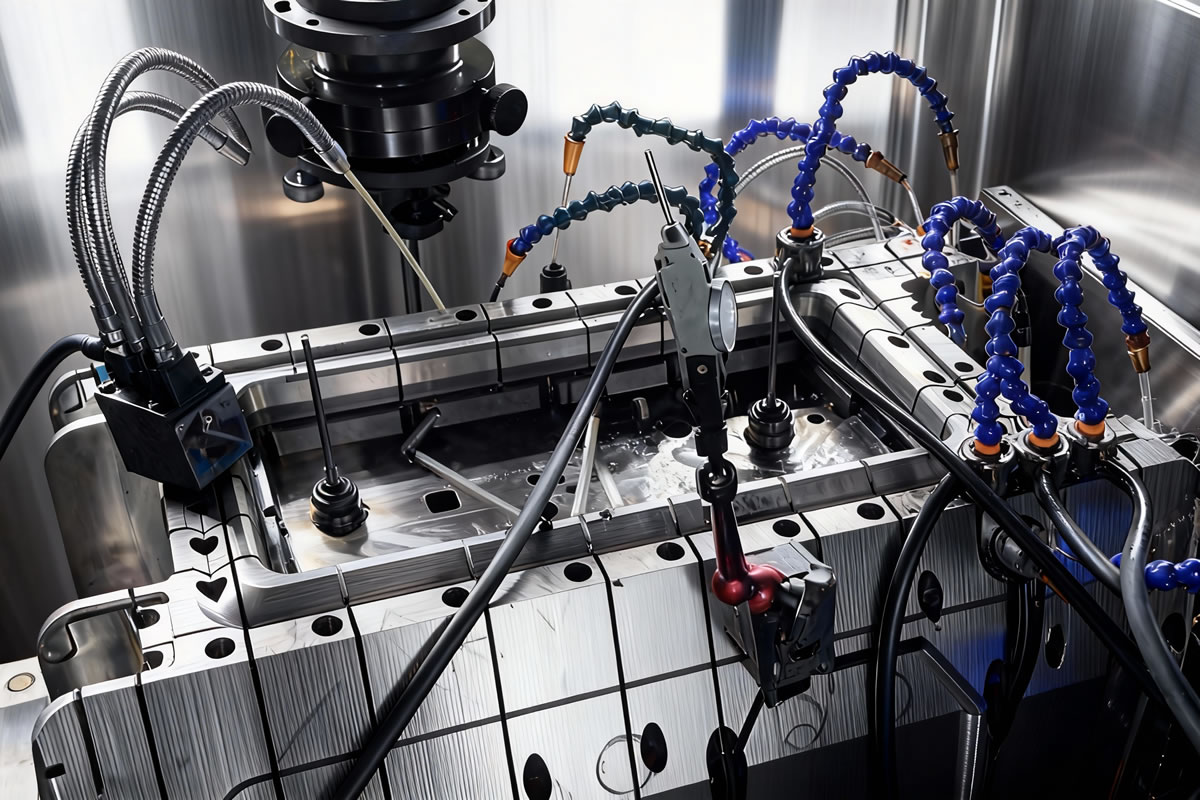

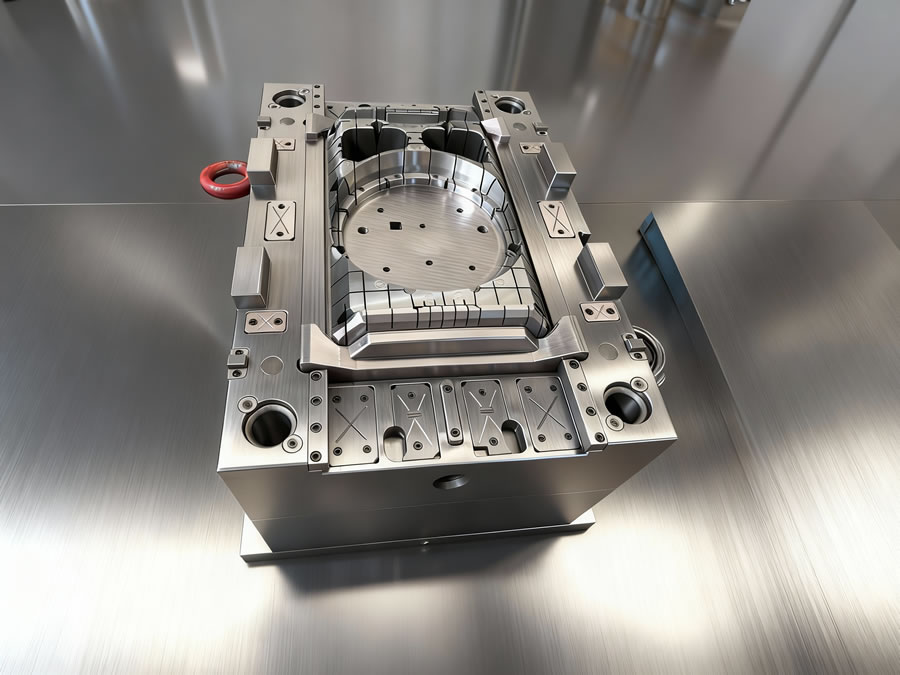

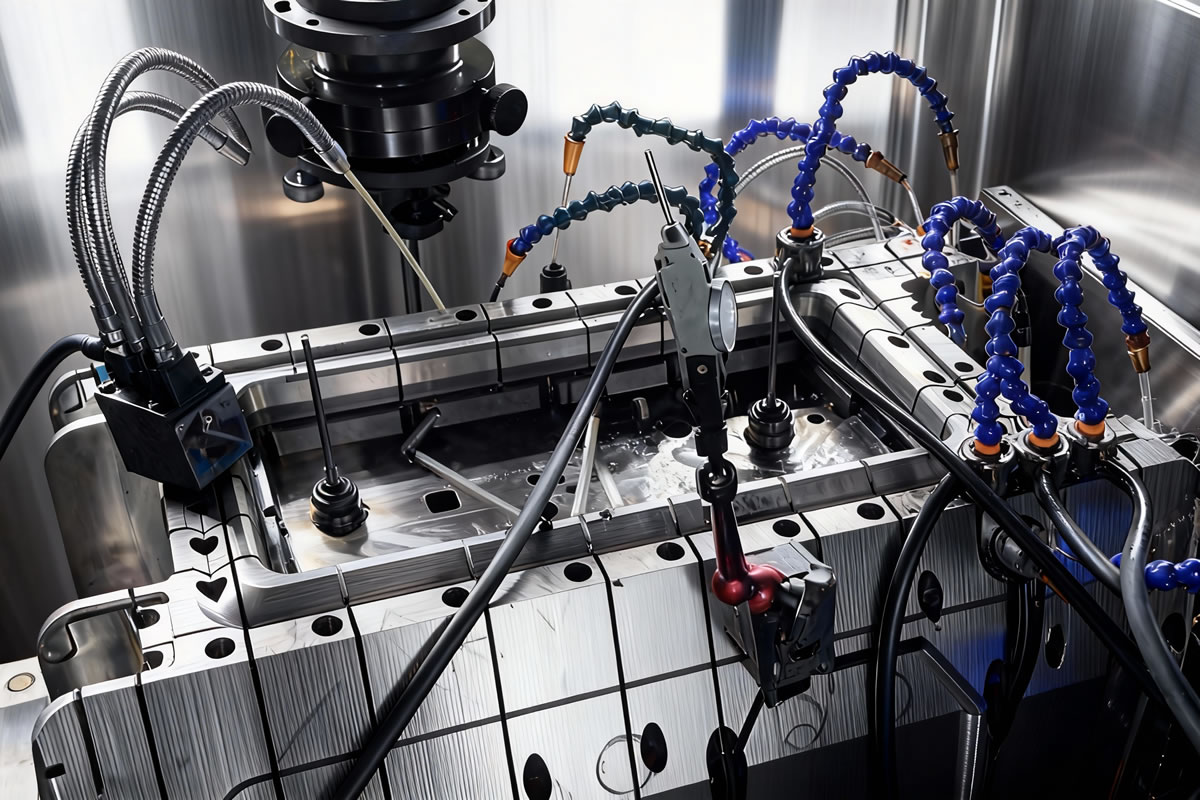

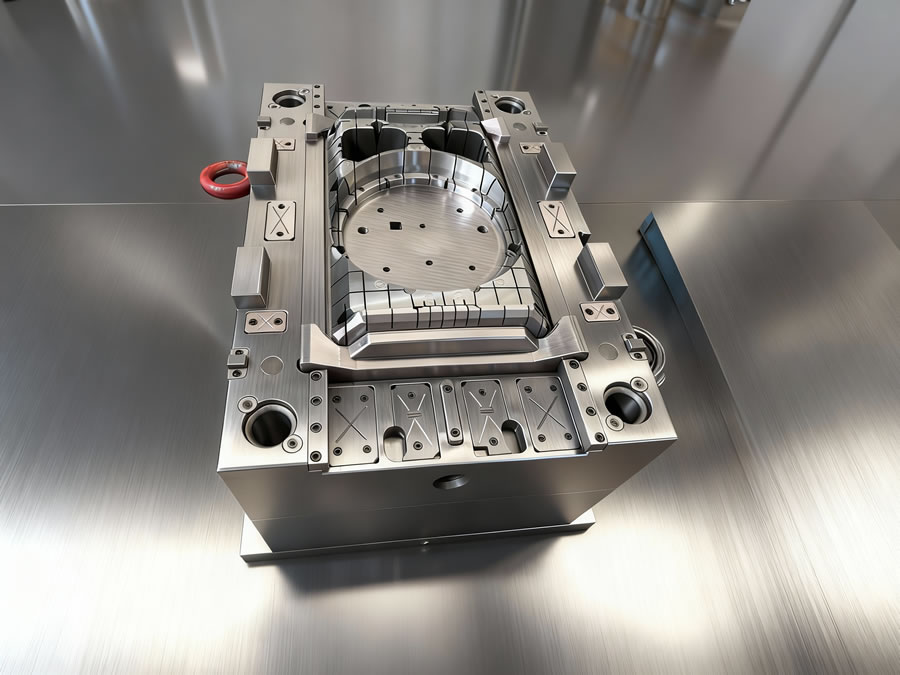

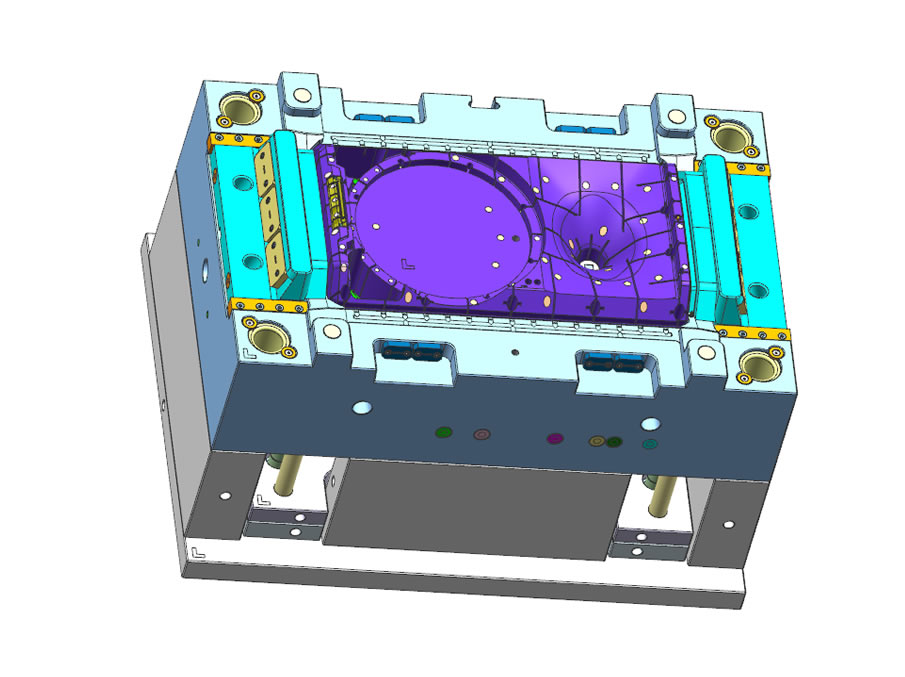

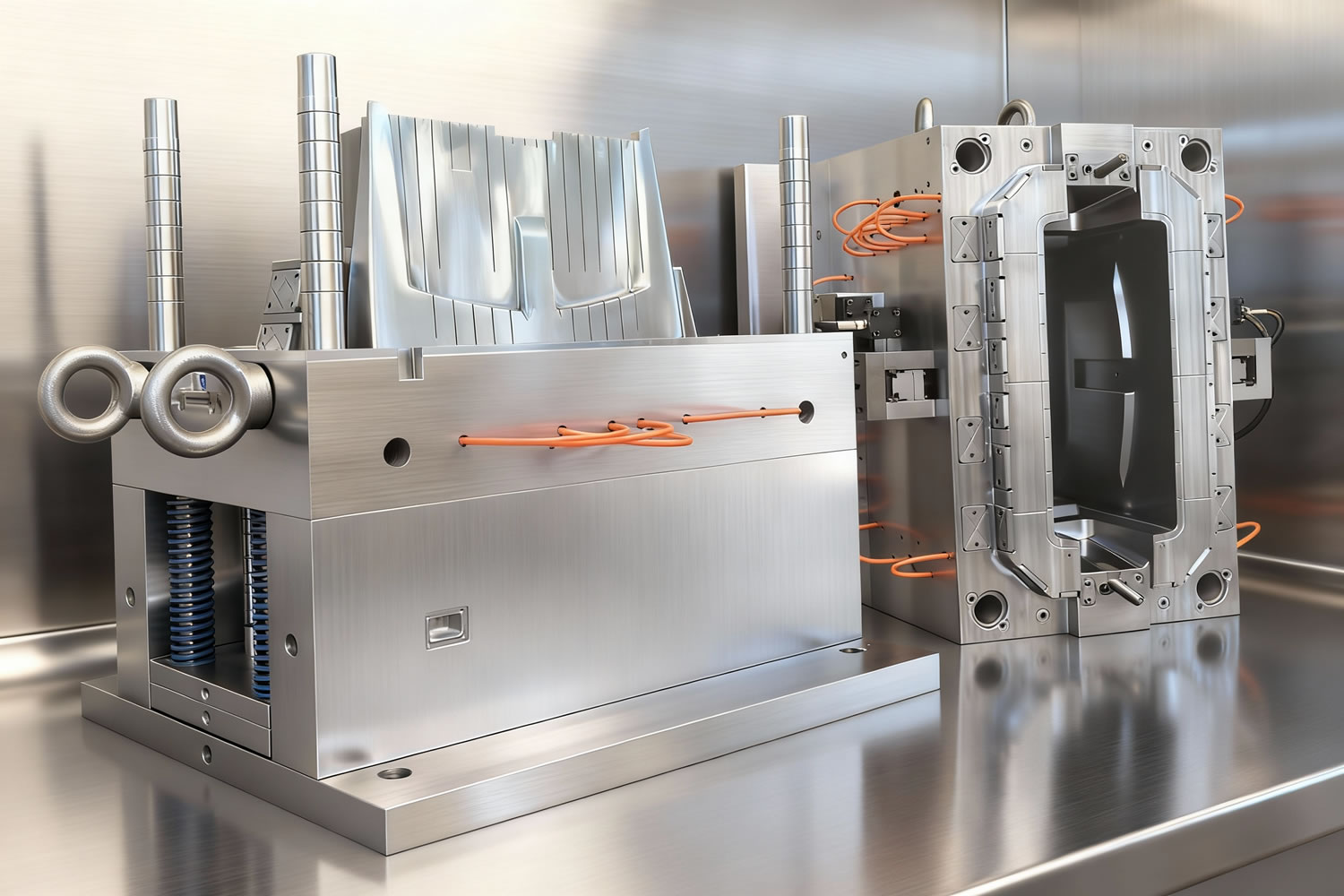

GP Mold utiliza centros de mecanizado de alta precisión y un sistema de inspección multidimensional (CMM, escaneo 3D, inspección visual, adquisición de datos de moldes de prueba T1) para lograr un control consistente sobre cavidades, núcleos, superficies complejas de guías de ondas, orificios de posicionamiento de insertos, estructuras de nervaduras de refuerzo, ranuras de ventilación y superficies de separación del molde. Contamos con una amplia experiencia en el procesamiento de carcasas integradas de gran tamaño, marcos reforzados con fibra de vidrio, marcos de bobinas móviles resistentes al calor y moldes de precisión para bocinas, lo que garantiza tolerancias estables en el molde, espesores de pared uniformes y un llenado de masa fundida equilibrado. Esto evita la formación de aire atrapado, quemaduras, disparos cortos, marcas de contracción, deformaciones y exposición de la fibra de vidrio, mejorando significativamente la velocidad de verificación y el rendimiento de la producción en masa.

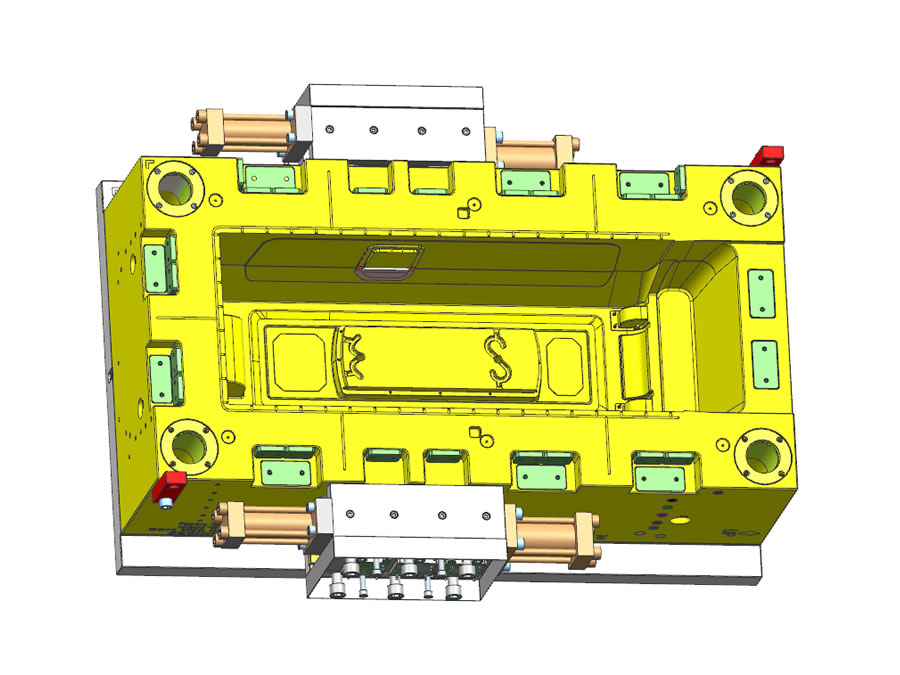

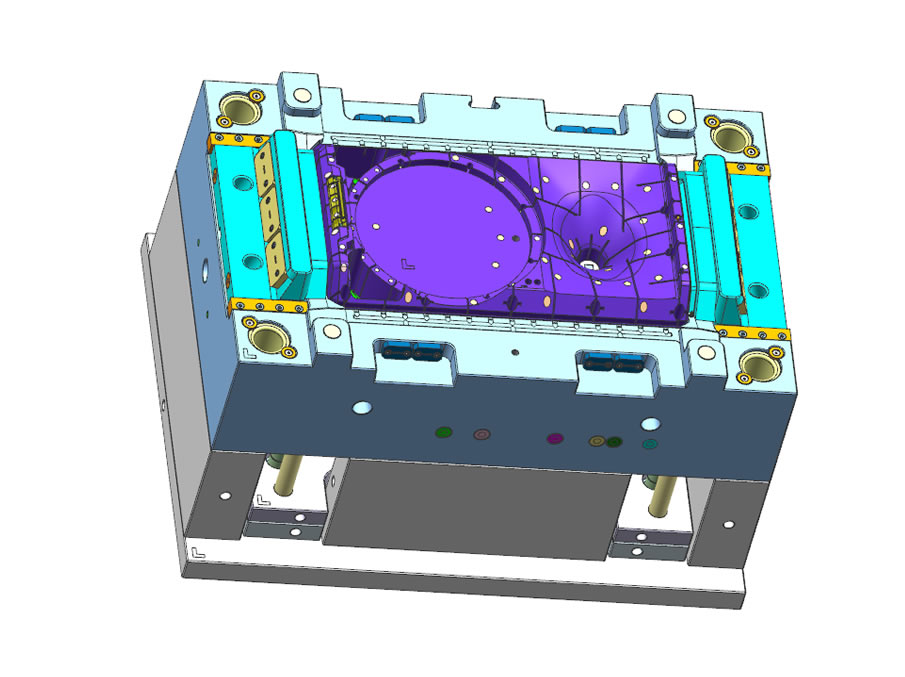

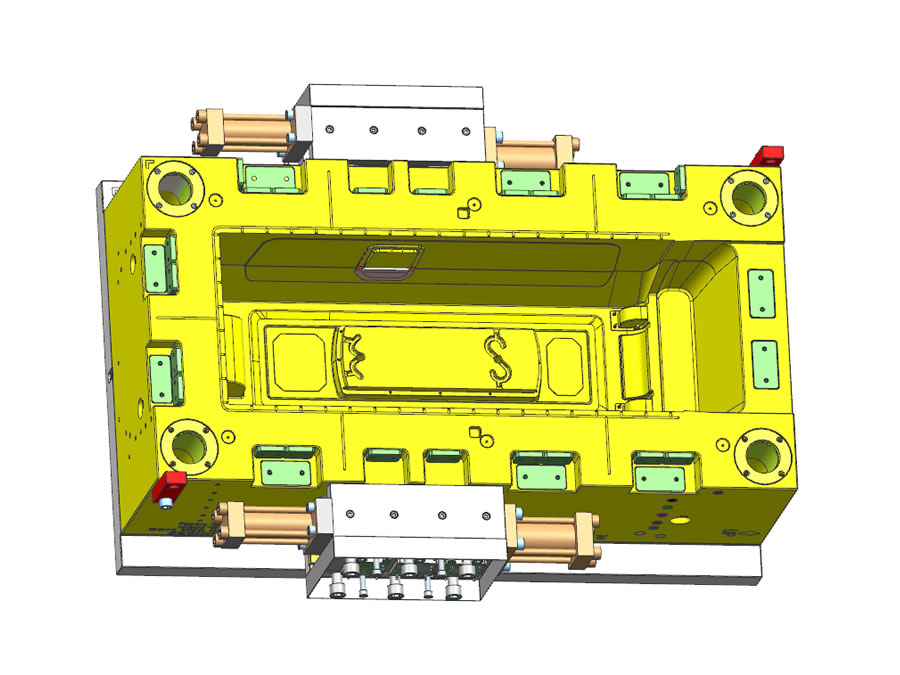

GP Mold adopta una estrategia de desarrollo de moldes "un proyecto, una solución", ofreciendo soluciones de moldes de inyección de PA personalizadas con precisión, basadas en el diseño del producto del cliente, los requisitos de rendimiento acústico, las condiciones de carga térmica, el entorno operativo y las necesidades de capacidad de producción. Nuestro equipo de ingeniería interviene en las primeras etapas del diseño, proporcionando sugerencias de optimización de DFM. Se centran en optimizar el sistema de compuertas y el diseño de ventilación para abordar las propiedades higroscópicas del PA, y personalizan de forma independiente la estructura del molde, el circuito de control de temperatura, el plan de enfriamiento, el diseño de expulsión y el tratamiento de la superficie. Esto garantiza una escalabilidad estable tanto durante las pruebas como durante la producción en masa.

El sistema de materiales y las soluciones de tratamiento térmico de GP Mold mejoran significativamente la durabilidad del molde en la fabricación de equipos de audio PA. Gracias a su acero de alta dureza y resistente al desgaste, y a sus avanzados procesos de recubrimiento, el molde puede soportar con fiabilidad el alto desgaste, los ciclos de alta temperatura y las frecuentes aperturas y cierres del PA reforzado con fibra de vidrio, lo que reduce los riesgos de fallos comunes, como la corrosión de la cavidad, el desgaste, el agrietamiento y la deformación. Esto ayuda a los clientes a prolongar la vida útil del molde (hasta un millón de ciclos) y a reducir los costes totales de mantenimiento.

Optimizamos el ciclo de moldeo mediante simulación de flujo de molde CAE (con especial énfasis en el comportamiento de cristalización de PA y la predicción de deformaciones), diseño de sistemas de canal caliente, ingeniería de control de temperatura eficiente y optimización precisa del circuito de refrigeración, garantizando así la capacidad de producción de alto ciclo en la plataforma de moldeo por inyección del cliente. Al planificar con precisión la ubicación de la compuerta, el sistema de ventilación y el sistema de refrigeración, podemos acortar el tiempo de enfriamiento, mejorar la estabilidad dimensional de la pieza, reducir la tensión interna y la tasa de desperdicios, lo que aumenta directamente la productividad del cliente, reduce el coste unitario y garantiza la consistencia de la producción en masa a largo plazo.

GP Mold se basa en el sistema de certificación ISO 9001, implementando un estricto control de calidad y registro de datos en cada etapa, desde la recepción de la materia prima, el procesamiento del molde, el acabado del ensamblaje, la verificación del moldeo de prueba T1, la producción de prueba y la producción en masa. Realizamos verificación de durabilidad, llenado, desmoldeo, estabilidad térmica, efecto de ventilación y funcionalidad de tamaño completo de los moldes para garantizar que cumplan con los estándares de alta resistencia, resistencia al calor y rendimiento acústico de los equipos de audio profesionales antes de la entrega formal, y respaldamos la gestión de trazabilidad de todo el proceso y las capacidades de entrega logística internacional para la producción de piezas.

Solicite una cotización rápida hoy mismo.